碳化硅在汽车阻燃电池中的应用有什么好处

碳化硅(SiC)作为一种高性能无机非金属材料,凭借其优异的耐高温、化学稳定性及导热性等特点,在阻燃材料领域展现出独特的应用价值。以下从碳化硅的特性、阻燃机理、具体应用场景及优势等方面展开说明:

- 耐高温性能

碳化硅的熔点高达 2700℃,在高温下不易分解或燃烧,能有效提升材料的热稳定性,使其在火焰中保持结构完整性。

- 化学稳定性

耐酸碱腐蚀,不易与阻燃体系中的其他成分发生化学反应,保证阻燃效果的持久性。

- 导热与散热能力

高导热系数(约 100-400 W/(m・K))可快速导出材料燃烧时产生的热量,降低局部温度,抑制燃烧蔓延。

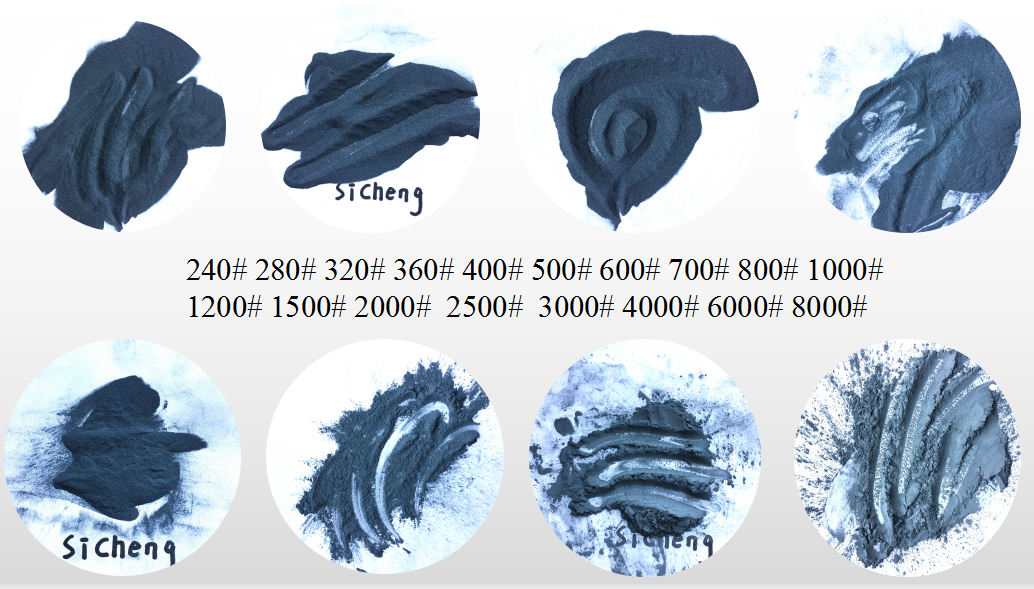

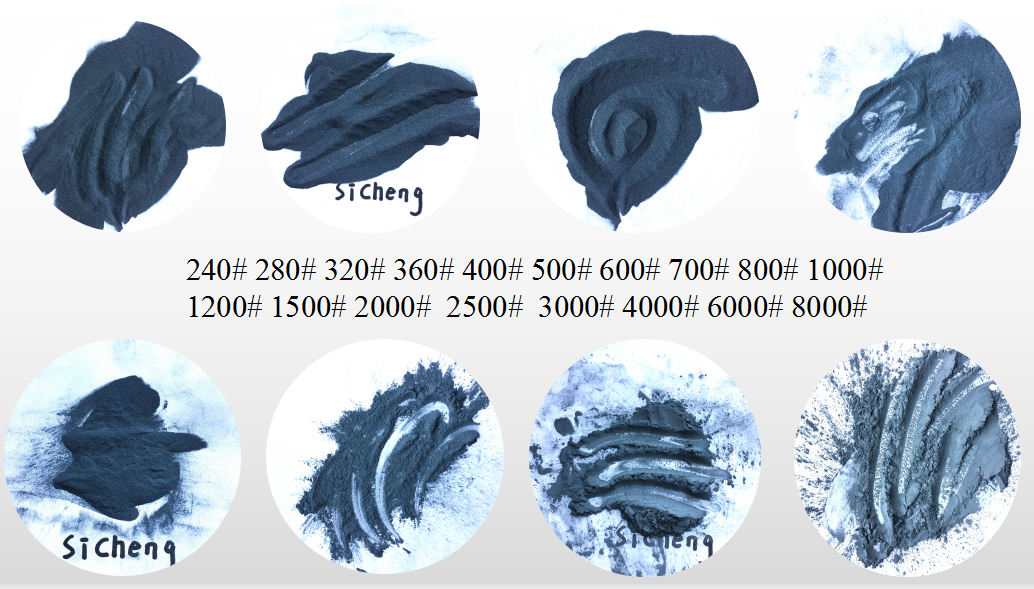

- 物理结构优势

纳米级碳化硅颗粒比表面积大,可均匀分散在基体中,形成阻隔网络;纤维状碳化硅(如晶须)则能增强材料的机械强度,同时发挥阻燃作用。

- 物理阻隔作用

- 作为填充剂分散在聚合物基体中,形成 “无机骨架”,阻止可燃气体扩散和热量传递。

- 高温下碳化硅颗粒表面可能形成玻璃态氧化物层,覆盖材料表面,隔绝氧气与可燃物接触。

- 抑制热分解

- 降低聚合物基体的热分解速率,减少可燃气体(如 CO、烷烃)的生成量。

- 与某些阻燃剂(如金属氢氧化物)协同作用时,可促进基体脱水炭化,形成致密炭层。

- 自由基捕获

碳化硅在高温下可能释放活性氧物种或捕获燃烧过程中产生的自由基(如・OH、・H),抑制链式燃烧反应。

- 应用场景:电子电器外壳、汽车内饰件、建筑保温材料等。

- 典型案例:

- 在聚丙烯(PP)、环氧树脂(EP)中添加 10%-30% 的纳米碳化硅颗粒,可使材料的氧指数(LOI)从 20% 提升至 28% 以上,达到 UL94 V-0 阻燃等级(垂直燃烧测试无滴落)。

- 碳化硅晶须与氢氧化铝(ATH)复配用于尼龙(PA)中,不仅提升阻燃性,还能增强材料的抗弯曲强度(提升约 15%-20%)。

- 应用场景:电缆绝缘层、密封件、轮胎等。

- 作用机制:

- 碳化硅填充丁腈橡胶(NBR)时,可降低橡胶的燃烧放热量(热释放速率峰值降低 10%-15%),同时提高其耐磨性和耐老化性。

- 与磷系阻燃剂(如磷酸酯)协同使用,可在橡胶表面形成 “碳化硅 - 炭层” 复合阻隔层,阻止火焰穿透。

- 应用场景:航空航天耐高温部件、高温工业管道等。

- 优势:

- 碳化硅纤维增强的陶瓷基复合材料(如 SiC/SiC)具有耐高温(1200℃以上)、阻燃、抗氧化的特性,可替代金属材料用于火箭发动机喷嘴、高温炉膛内衬等。

- 应用场景:钢结构防火、船舶甲板阻燃涂层等。

- 配方设计:

- 将碳化硅微粉与硅酸盐水泥、硅溶胶复合,制备耐高温防火涂层,遇火时碳化硅可维持涂层结构稳定,延缓钢材升温速度。

- 水性碳化硅阻燃涂料用于木材表面,可形成隔热层,使木材的点燃时间延长 50% 以上。

- 无卤素环保:相比含卤阻燃剂,碳化硅无毒、无烟,符合欧盟 RoHS 等环保标准。

- 多功能协同:在阻燃的同时,可提升材料的力学性能、导热性和耐候性。

- 高温稳定性:适用于航空航天、冶金等极端高温场景。

- 分散性问题:纳米碳化硅易团聚,需通过表面改性(如偶联剂处理)改善在基体中的分散性。

- 成本较高:高纯碳化硅(尤其是纤维、晶须)价格昂贵,限制了其在低端阻燃材料中的应用。

- 添加量限制:过量添加可能导致材料变脆,需优化配方以平衡阻燃性与机械性能。

- 纳米复合与表面改性:通过纳米碳化硅与石墨烯、层状双氢氧化物(LDH)等复合,提升阻燃效率并降低添加量。

- 仿生阻燃设计:模拟天然阻燃材料(如木材炭化层)的结构,开发碳化硅基仿生阻燃涂层。

- 智能化阻燃体系:将碳化硅与相变材料、智能温控剂结合,实现温度响应型阻燃效果。

综上所述,碳化硅在阻燃材料中通过物理阻隔、热管理及化学抑制等多重机制发挥作用,尤其适用于对耐高温、环保性和综合性能要求高的场景。随着制备工艺的优化和成本控制,其应用范围将进一步拓展至新能源、高端制造等领域。