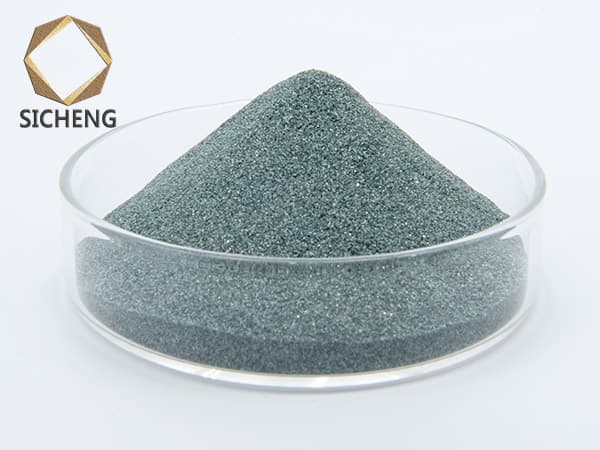

1. 高强度与高硬度

-

莫氏硬度达9.2,仅次于金刚石和立方氮化硼,可显著提升复合材料的耐磨性和机械强度,适用于耐磨涂层、陶瓷增强等领域。

2. 优异的热性能

-

高热导率(约120-270 W/m·K):改善复合材料的热管理能力,用于电子封装散热材料。

-

低热膨胀系数(4.0-4.5×10⁻⁶/°C):减少热应力,提高材料在高温下的尺寸稳定性。

3. 化学稳定性

-

耐酸碱腐蚀,抗氧化温度可达1600°C以上,适合极端环境(如航天器热防护、化工设备涂层)。

4. 电学性能可调

-

可通过掺杂改变导电性(绝缘至半导体),用于抗静电材料或电磁屏蔽复合材料。

5. 轻量化

-

密度(3.21 g/cm³)低于金属填料,有助于减轻复合材料重量,适用于汽车、航空航天部件。

6. 增强界面结合

-

表面易功能化(如硅烷偶联剂处理),改善与聚合物/金属基体的相容性,减少界面缺陷。

典型应用场景

-

聚合物基复合材料:提升工程塑料(如PA、PEEK)的耐磨性和耐热性。

-

金属基复合材料(如铝基SiC):用于制动盘、航天结构件。

-

陶瓷基复合材料:提高韧性,用于高温涡轮叶片。

-

功能材料:导热硅胶、电磁波吸收涂层等。

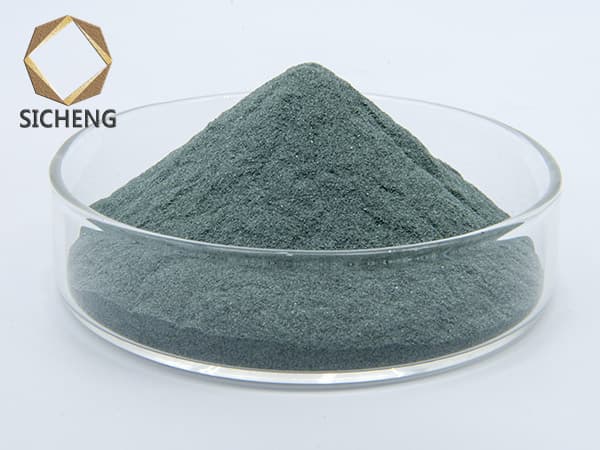

注意事项

-

分散性:需通过表面改性或超声处理避免团聚。

-

成本:高纯度SiC价格较高,但工业级填料可平衡性能与成本。

总之,黑碳化硅凭借其综合性能,成为高性能复合材料填料的理想选择。