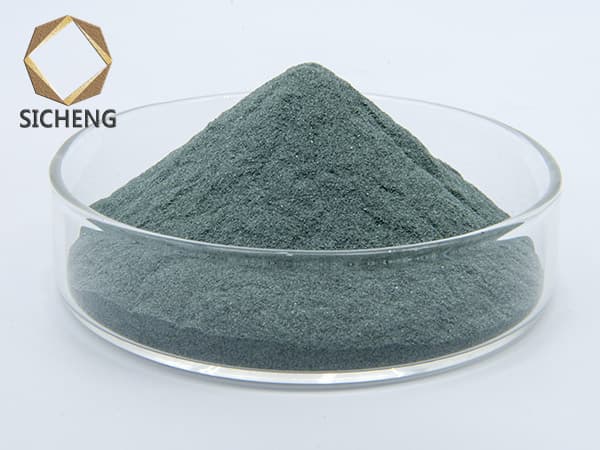

1. 硬度高,切削能力强

-

莫氏硬度:碳化硅(SiC)的莫氏硬度约为9.2-9.3,仅次于金刚石和立方氮化硼,远高于金属硅(莫氏硬度约6.5-7)。这种高硬度使其能够有效切削金属硅表面,快速去除毛刺、划痕等缺陷。

-

耐磨性:碳化硅颗粒在抛光过程中不易磨损,能保持稳定的切削性能。

2. 化学稳定性与热稳定性

-

碳化硅在常温下化学性质稳定,不与金属硅发生显著化学反应,避免抛光过程中引入杂质或导致表面腐蚀。

-

耐高温特性(分解温度约2700°C)使其适用于高速抛光产生的局部高温环境。

3. 可控的颗粒形状与粒度分布

-

碳化硅微粉可通过合成工艺控制为尖锐多角形结构,增强机械切削效果。

-

精细的粒度分级(如W系列微粉)能实现从粗抛到精抛的梯度加工,逐步减少表面粗糙度。

4. 热导率高,散热性好

-

碳化硅热导率较高(约120-270 W/m·K),有助于分散抛光产生的热量,减少工件热变形和表面灼伤风险。

5. 成本效益与环保性

-

相比金刚石或立方氮化硼,碳化硅微粉成本更低,适合大规模工业应用。

-

化学惰性使其易于后续清洗,减少环境污染。

抛光过程的关键配合要素:

-

抛光液/润滑剂:通常与水或油基液体混合形成悬浮液,起到冷却、润滑和排屑作用。

-

抛光设备:通过机械摩擦(如研磨盘、振动抛光机)或化学机械抛光(CMP)技术,实现高效均匀的表面处理。

应用场景:

-

金属硅块抛光:主要用于太阳能光伏硅片、半导体硅锭的预处理,去除切割后表面的损伤层,提高表面平整度。

-

其他领域:也常用于蓝宝石、石英、陶瓷等硬脆材料的抛光。

注意事项:

-

需根据抛光阶段(粗抛、精抛)选择合适粒度(如从F800到W1.5逐级细化)。

-

避免过度抛光导致金属硅表面微裂纹或材料浪费。

总之,碳化硅微粉凭借其高硬度、化学稳定性和可控的物理特性,成为金属硅块抛光的理想磨料,能在保证效率的同时实现高质量表面加工。